Disebabkan oleh kepelbagaian profil aluminium dan aliran bahan yang kompleks semasa proses penyemperitan, mati penyemperitan tertakluk kepada keadaan beban yang keras, menjadikan pembangunan produk penyemperitan aluminium dan reka bentuk acuan sebagai tugas yang mencabar. Model pengeluaran tradisional yang bergantung pada-reka bentuk dan percubaan berasaskan pengalaman-dan-pembaikan ralat tidak dapat memenuhi permintaan pembangunan ekonomi moden lagi. Dalam ekonomi pasaran di mana kecekapan adalah penting dan kualiti adalah kunci, perusahaan pengeluaran penyemperitan aluminium mengutamakan peningkatan kadar kejayaan reka bentuk dan pemprosesan die, serta output penyemperitan dan hasil produk siap. Dalam pengeluaran produk separuh siap-aluminium dan aloi aluminium, penyemperitan ialah salah satu proses pembentukan utama, dan kualiti penyemperitan mati serta kelajuan penyemperitan secara langsung mempengaruhi kualiti produk dan keluaran perusahaan penyemperitan aloi aluminium dan aluminium.

Dalam kes ini, bagaimana untuk meningkatkan produktiviti extruder telah menjadi tugas yang mendesak. Terdapat banyak langkah untuk meningkatkan produktiviti, seperti meningkatkan kapasiti terpasang, meningkatkan kemahiran pekerja, dan meningkatkan piawaian pengurusan, yang kesemuanya adalah langkah praktikal dan berkesan.

1. Faktor Utama Yang Mempengaruhi Hasil dan Kualiti Produk

1. Kepentingan kualiti rod aluminium

Untuk profil aluminium dengan keperluan kualiti yang lebih tinggi, kualiti rod aluminium secara langsung mempengaruhi kualiti dan output produk. Jongkong-berkualiti tinggi yang dialoi, berbutir-dimurnikan, ditapis dan dihomogenkan boleh mengurangkan haus acuan, meningkatkan masa pengeluaran yang berkesan, dengan itu meningkatkan kelajuan penyemperitan dan mencapai output maksimum.

2. Peralatan canggih dan pekerja berkemahiran tinggi adalah prasyarat untuk meningkatkan pengeluaran

Peralatan canggih, pekerja berkemahiran tinggi, dan pengurusan saintifik moden memainkan peranan penting dalam meningkatkan pengeluaran produk penyemperitan.

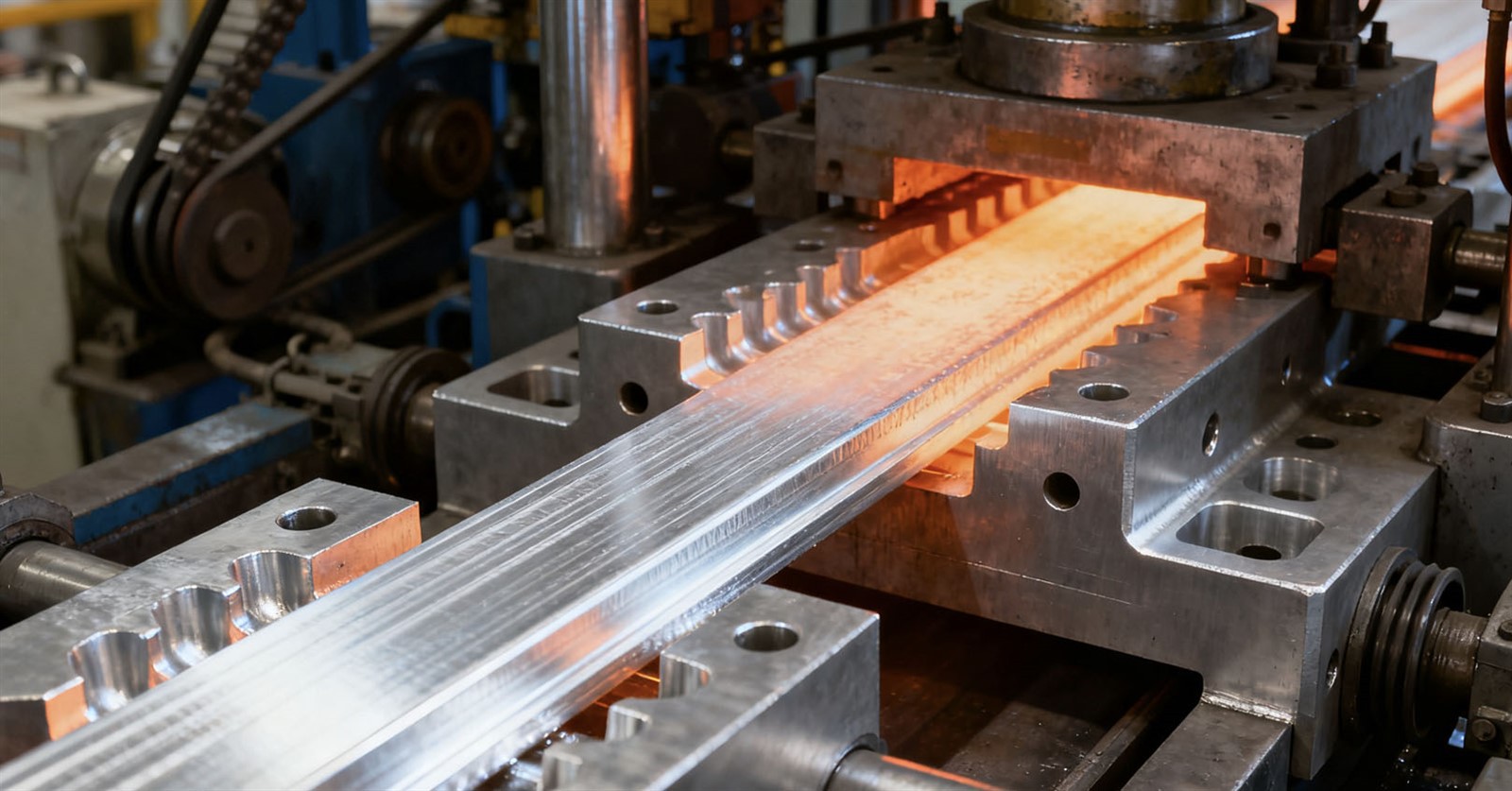

3. Kepentingan Acuan

Reka bentuk acuan yang munasabah, nitriding tepat pada masanya untuk meningkatkan kekerasan dan kemasan permukaan bahagian kerja acuan, mengurangkan kekerapan perubahan acuan, meminimumkan masa tidak-produktif, meningkatkan kualiti produk dan menurunkan kadar kecacatan semuanya sangat penting untuk mencapai pengeluaran maksimum.

4. Hubungan Penting Antara Kawalan Suhu dan Peningkatan Output

Biasanya, jika tiada masa henti yang tidak berjadual, output maksimum ditentukan terutamanya oleh kelajuan penyemperitan, yang dikekang oleh empat faktor, tiga daripadanya ditetapkan. Faktor terakhir ialah suhu dan sejauh mana ia dikawal, yang berubah-ubah.

Faktor pertama ialah tekanan penyemperitan akhbar; tekanan penyemperitan yang lebih tinggi membolehkan penyemperitan lancar walaupun pada suhu bilet yang lebih rendah. Faktor kedua ialah reka bentuk die; semasa penyemperitan, geseran antara logam dan dinding cetakan biasanya meningkatkan suhu aloi aluminium yang melaluinya sebanyak 35–62 darjah . Faktor ketiga ialah ciri-ciri aloi yang tersemperit, yang merupakan faktor tidak terkawal yang mengehadkan kelajuan penyemperitan. Suhu keluar profil secara amnya tidak boleh melebihi 540 darjah; jika tidak, kualiti permukaan bahan akan berkurangan, tanda mati akan menjadi lebih ketara, dan isu seperti melekat aluminium, lekukan, retak mikro dan koyak mungkin berlaku. Faktor terakhir ialah suhu dan sejauh mana ia dikawal.

Pertama, jika penekan penyemperitan tidak mempunyai daya penyemperitan yang mencukupi, ia akan menjadi sukar untuk disemperit dengan lancar atau mengalami kesesakan mati, menjadikan penyemperitan mustahil. Dalam kes ini, suhu bilet boleh ditingkatkan, tetapi kelajuan penyemperitan harus lebih rendah untuk mengelakkan suhu keluar bahan daripada menjadi terlalu tinggi. Setiap aloi mempunyai suhu penyemperitan optimum tertentu (bilet).

Amalan pengeluaran telah menunjukkan bahawa suhu bilet paling baik dikekalkan pada sekitar 430 darjah (apabila kelajuan penyemperitan adalah Lebih daripada atau sama dengan 16mm/s). Suhu keluar die 6063 profil aloi tidak boleh melebihi 500 darjah, dan suhu keluar die 6061 profil aloi adalah idealnya tidak melebihi 525 darjah. Walaupun sedikit perubahan dalam suhu keluar cetakan boleh menjejaskan hasil dan kualiti produk.

Amalan Pengeluaran: Suhu tong penyemperitan juga sangat penting. Perhatian khusus harus diberikan kepada kenaikan suhu semasa peringkat prapemanasan, dan tekanan haba yang berlebihan antara lapisan harus dielakkan. Sebaik-baiknya, tong penyemperitan dan pelapik hendaklah dipanaskan pada suhu kerja secara serentak. Kadar pemanasan awal tidak boleh melebihi 38 darjah sejam. Prosedur prapemanasan terbaik adalah seperti berikut: panaskan hingga 235 darjah dan tahan selama 8 jam, kemudian teruskan pemanasan hingga 430 darjah dan tahan selama 4 jam sebelum memulakan operasi. Ini bukan sahaja memastikan suhu dalaman dan luaran yang seragam tetapi juga menyediakan masa yang mencukupi untuk menghapuskan semua tegasan haba dalaman. Sememangnya, memanaskan tong penyemperitan dalam relau adalah kaedah terbaik untuk pemanasan awal.

Semasa proses penyemperitan, suhu tong penyemperitan hendaklah 15-40 darjah lebih rendah daripada suhu bilet. Jika kelajuan penyemperitan terlalu cepat, menyebabkan suhu tong penyemperitan meningkat melebihi suhu bilet, langkah-langkah mesti diambil untuk menurunkan suhu tong. Ini bukan sahaja tugas yang menyusahkan tetapi juga mengurangkan pengeluaran pengeluaran. Semasa peningkatan kelajuan pengeluaran, kadangkala elemen pemanasan yang dikawal oleh termokopel mungkin terputus, namun suhu tong penyemperitan terus meningkat. Jika suhu tong penyemperitan melebihi 470 darjah, kadar kecacatan penyemperitan akan meningkat. Suhu tong penyemperitan yang ideal harus ditentukan mengikut aloi yang berbeza.

Apabila menyemperit profil permukaan-tinggi,{1}}berkualiti tinggi, suhu acuan penyemperitan juga harus dikawal dengan ketat untuk mengurangkan jumlah produk rosak yang disebabkan oleh warna permukaan yang tidak konsisten. Die penyemperitan tetap jauh lebih baik daripada yang boleh dialihkan kerana ia boleh mengumpul lebih banyak haba, yang merendahkan suhu di hujung bilet, mengurangkan kekotoran memasuki profil dan membantu meningkatkan hasil.

Suhu acuan memainkan peranan penting dalam mencapai output pengeluaran yang tinggi dan secara amnya tidak boleh lebih rendah daripada 430 darjah; sebaliknya, ia tidak sepatutnya terlalu tinggi, jika tidak, bukan sahaja kekerasan boleh berkurangan, tetapi pengoksidaan juga mungkin berlaku, terutamanya pada permukaan kerja. Semasa proses pemanasan acuan, acuan tidak boleh diletakkan terlalu rapat antara satu sama lain, yang akan menghalang peredaran udara. Sebaik-baiknya gunakan relau jenis-kotak dengan grid, meletakkan setiap acuan dalam petak yang berasingan.

Suhu Acuan Suhu jongkong boleh meningkat kira-kira 40 darjah atau lebih tinggi semasa proses penyemperitan, dan tahap peningkatan ini bergantung terutamanya pada reka bentuk acuan. Untuk mencapai output maksimum, semua suhu tidak boleh diabaikan. Setiap suhu hendaklah direkodkan dan dikawal ketat untuk menentukan hubungan antara output maksimum mesin dan pelbagai suhu.

Akhir sekali, semua pekerja di kilang pengeluaran penyemperitan harus ingat: kawalan suhu yang tepat adalah penting untuk meningkatkan output.

Akhirnya, cara utama untuk meningkatkan output dan kualiti produk adalah menekan kedua.

Memandangkan pengeluaran dan kualiti produk bergantung terutamanya pada bahan mentah, peralatan dan acuan, tetapan parameter proses yang sesuai, dan kemahiran pekerja, cara khusus untuk meningkatkan output dan kualiti produk serta mengurangkan jumlah produk yang rosak adalah seperti berikut:

1. Pilih jongkong-berkualiti tinggi yang dialoi, berbutir-dimurnikan, berbutir-halus dan dihomogenkan;

2. Optimumkan reka bentuk acuan, nitriding tepat pada masanya untuk meningkatkan kekerasan dan kemasan permukaan kerja acuan, mengurangkan kekerapan perubahan acuan dan meminimumkan masa tidak-produktif;

3. Panjangkan bilet jongkong untuk mengurangkan bilangan penekan yang tertinggal;

4. Gunakan ricih panas untuk meningkatkan hasil logam;

5. Gergaji pada sambungan profil yang dikimpal dan pilih panjang jongkong dan penyemperitan yang sesuai;

6. Turunkan suhu jongkong dan tingkatkan kelajuan penyemperitan untuk memastikan suhu keluar.